Aerodynamic instabilities in transonic centrifugal compressor

N. BUFFAZa, I. TREBINJAC

21ème Congrès Français de Mécanique Bordeaux, 26 au 30 août 2013

В данной статье представлен анализ возникновения неустойчивости околозвукового центробежного компрессора при различных скоростях вращения. Анализ проводился на основе экспериментальных результатов, полученных с нестационарных датчиков давления имплантированных в индуктор, безлопаточный диффузор и лопаточный диффузор. За пределами стабильности компрессор переходит в глубокий всплеск без какого-либо предшественника, на любой скорости. Процесс пульсации инициировано в лопаточный диффузор, массивный отрыв пограничного слоя. На низких скоростях, вместе с всплеском, который по-прежнему срабатывает в диффузоре, аэродинамической неустойчивости, обнаруженные в индуктор. Эти неоднородности можно понять как “зазор вращая беспорядки”, потому что они создаются в передняя кромка лопастей рабочего колеса и двигаться по траектории кончика зазор.

Ключевые слова : центробежный компрессор околозвуковой, неустойчивость, пульсация

1. Введение

В компрессорах, как массовый расход уменьшается ростом давления увеличивается до заданной точки, при которой дальнейшее снижение массового расхода приводит более или менее быстро к более или менее выраженной нестабильности. Общепринятая терминология для этой точки — это точка пульсации, в которой происходит различные типы неустойчивостей, в основном, в зависимости от компрессора и системы, в которой он работает [1] [2] [3]. Нестабильность, как правило, классифицируются на два основных класса: вращающегося срыва и помпажа, которые на самом деле очень разные явления. Вращающийся срыв соответствует полю потока, который больше не осесимметричной, но имеет по окружности неравномерное вращение образца по форме кольца, который возникает в местах, где застопорился поток. В зависимости от количества и размера ячеек в тупике, компрессор влияет либо часть продолжительности вращающегося срыва или полный диапазон вращающегося срыва. Наоборот, когда полностью освоен технологический процесс пульсации является осесимметричной и характеризует изменение во времени общего массового потока затрубного пространства. Процесс пульсации может быть насильственной (процесс, известный как «глубокий всплеск» с обратной усредненный массовый расход) или мягкий (процесс, известный как «мягкий всплеск» с рабочих точек, вращающихся вокруг точки пульсации). На самом деле классификация на два класса строго говоря, не является жесткой, поскольку большую часть времени вращающегося срыва превращается во всплеск.

Потому, что нестабильность может иметь катастрофические последствия для производительности и даже вредно для машины, прогнозирование возникновения нестабильности является неотъемлемой частью описания карты производительность компрессора. Нестабильность (вращающегося срыва или перенапряжения) может быть вызвана большой длиной шкалы нарушений (LLSD) или короткой длиной шкалы нарушений (SLSD); базовый масштаб длины находится в межлопаточном прохождение [4] [5]. LLSD приходит из системы модальных волн вращающихся вокруг ротора при скорости ниже 50%. SLSD приходит из локального возмущения ведущему к нарушениям, которые, как правило, при скорости вращения ротора между 50 и 80% и развивается в несколько оборотов для вращающегося срыва (или всплеска). Оба процесса: SLSD и LLSD могут присутствовать в то же время, и это также можно переключаться между SLSD в сторону продукта LLSD в настройке управления технологическими процессами [6].

Много работ было посвящено описанию и анализу неустойчивостей и их основания, но большинство из них касаются осевых компрессоров. В центробежных компрессорах, вещи немного по-другому, потому что центробежные компрессоры могут удовлетворительно работать с ларька в роторе, потому что большая часть повышение давления происходит от центробежной эффекты от изменения радиусов. Следовательно всплеск является наиболее вероятной нестабильности, которая может возникать при низкой скорости массового расхода, даже если он не является исчерпывающим [7] [8].

Настоящий документ является описание механизмов, участвующих во всплеске околозвукового центробежного компрессора при работе на скорости вращения отличной от номинальной в пределах от 60% до 100%. В первой части статьи, тест-кейсы. Далее обсуждается аэродинамическая неустойчивость, которая произошла у диффузора и индуктора.

2. Тест пример

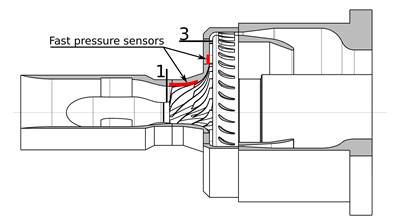

Тестовый случай является центробежной компрессорной ступени, используемые в вертолетный двигатель, спроектированный и построенный турбощетки. Он состоит из крыльчатки с осевым приток, радиальным лопаточным диффузором и осевой диффузор, как и в реальной геометрии, которая, следовательно, является осесимметричным. В загнутыми назад, без защитных козырьков рабочее колесо состоит из основного лезвия НР и НР разделителя. В лопаточный диффузор состоит из НС лопаток. Меридиональный вид на сцену приведен на рисунке 1.

Рис. 1 – Меридиональный вид компрессора

Ступени компрессора установлен на тест 1 МВт установка оснащена 67 устойчивый датчиков (температуры, давления и вибрации измерения), предназначенный для мониторинга и измерения общей производительности. Скорость вращения, скорость потока, давление и температура измеряются в ±0.01%, ±0.5%, ±0.05% и ±1к соответственно.

Нестационарные давления измерения до 150 кГц проводились в индуктор крыльчатка (между передней кромкой лопасти и передней кромки сплиттер лезвие), в vaneless диффузор и лопаточного диффузора с, соответственно, девяти, четырех и одиннадцати датчиков (рис. 2). Датчики помещают в индуктор устанавливают в кусок металла устанавливают в кожух над угловым сектором 17°. Датчики помещены в диффузор и установленный на плащанице. На самом деле они распределены по всей окружности машины, но, для ясности изложения, сведены воедино на рис. 2, как если бы они были расположены в одном диффузор проход. Время-зависимые данные давления были приобретены в синхронизации с вращением машины. Дополнительные подробности приводятся в [9].

Рис. 2 – Расположение быстрый датчики давления

3. Линия пульсации

Рис. 3 дает статический коэффициент стадии давлении (Р3/рт1) как функция массового расхода уменьшается на четыре скорости вращения. Значение Р3-среднее значение статического давления, измеренного на плащанице и стены ступицы поверхностей на стадии выхода (см. на рис. 1). Сокращение массового расхода определяется как:

с Тт1 и рт1 температура торможения и давление в секции 1, D1s диаметр кожуха в разделе 1, Y отношение теплоемкостей и r газовая постоянная.

|

|

| Рис. 3 – статический коэффициент напора ступени | Рис. 4 схема подъема массового потока давления на карте для высокого давления центробежной ступени |

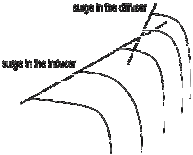

Рисунок 4 дает эскиз подъеме давления потока массы кривые, для которых характерна высокая ступень центробежного давления компрессора (ротор + лопаточного диффузора) [7] [8] [10] [11]. На высокой скорости, линии помпажа обычно налагается диффузор, тогда как при низкой скорости, линии помпажа налагается индуктором. В данном случае (рис. 3) линии от перенапряжения обозначение локусом экспериментальных точек от перенапряжения для четырех скоростей вращения идеально прямые, который говорит о том, что всплеск вызван один и тот же компонент, а конкретно диффузор.

4. Пульсация момента создания

Тщательный анализ всех зависящих от времени сигналов давления (не показано), идущие от всех датчиков (расположенных в диффузоре и в индукторе) на всех скоростях вращения привело к окончательному выводу, что начало всплеска всегда происходит в диффузоре, что подтверждает результат указанной выше. На самом деле наступление результатов всплеска из разделения, который увеличивается на всасывающей стороне лопатки диффузора, тогда как компрессор регулируется и полностью блокирует запись диффузора, когда волна полностью сформирована.

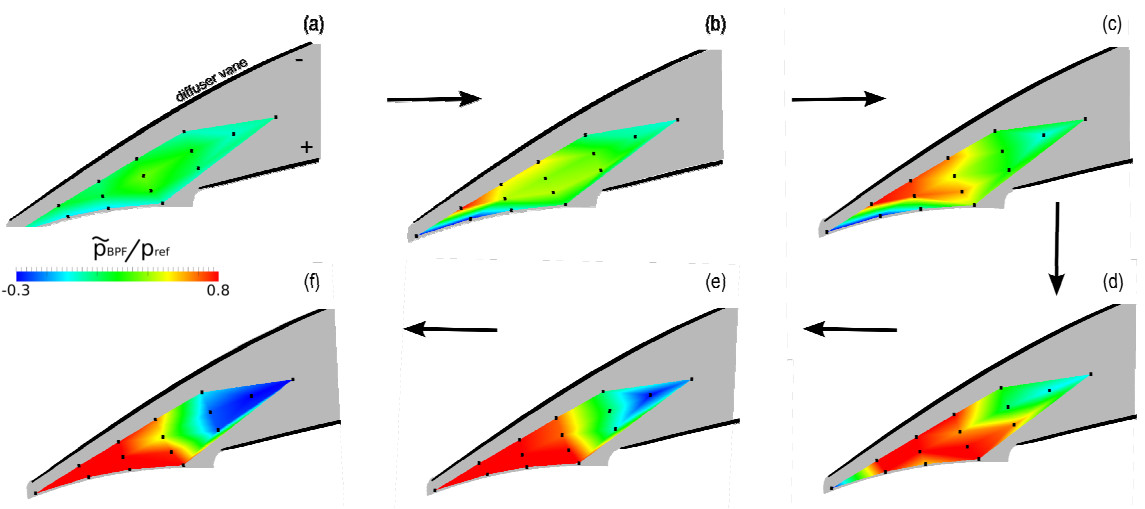

Рис. 5 показывает колебания давления, которое фильтруется ниже частоты лопаток(записывается как ~pBPF ) в проходе диффузора. Уровень флуктуации уменьшается эталонным значением. Каждый черный квадрат представляет собой датчик давления. Шесть мгновений во время уравнительного начала рисуются. Эти моменты отмечены на рисунке 6, который дает сигналы давления, измеренные с помощью датчиков B59, D1, D5, D10 во время помпажа начала. По оси абсцисс отложено время уменьшается ротора главного лезвия прохождения периода и синие кривые дают значения давления во времени усредненное по оборот ротора.

Рис.5 Давление колебания во время начала помпажа при 0.927Nn

Мгновенная (а) составляет около двух революций, прежде чем каких-либо признаков предварительного «всплеск активности» зарегистрирована (см. на рис. 6). В этот момент (а) уровень колебания практически нулевой. Первый превсплеск активности зарегистрирован на датчике Д1; он соответствует появление разделения на лопасти всасывания за счет взаимодействия ударной волны и лопатки на стороне всасывания — кожуха углового погранслоя. Это приводит к увеличению давления (красная зона (б)), который распространяется через горло диффузора, в то время как давление уменьшается на выходе из горла. Интересно также отметить незначительное снижение давления на входе в диффузор (подпункты(B), (C) и (D)), которая исходит от волн расширения в связи с изменением уровня напряжённости в связи с расширением обособленного воздушного пузыря.

Выводы

Измерения давления, зависящие от времени были выполнены в ступени центробежного компрессора при скорости вращения от 60 до 100 процентов от номинала. Вне зависимости от скорости вращения, всплеск срабатывает в диффузоре массивным отрывом потока на стороне всасывания лопатки. Задержка по времени между первой активностью до перенапряжения и всплеска только на 5*10-3 секунды, который показывает внезапный характер расширительного начала. При низкой скорости вращения аэродинамические нарушения были также испытаны в индукторе. Эти нарушения короткой длины масштабные нарушения (SLSD), происходящих в лезвии передней кромки и движется вдоль траектории утечки наконечника. Их прерывистое поведение приводит к мягкой потери скорости, которая не может перерасти в вращающийся срыв перед всплеском происходящем в диффузоре.

Использованные источники

[1] Cumpsty N. A., Compressor Aerodynamics, Krieger Publishing Compagny (ISBN: 1-5724-247-8), 2004. [2] Greitzer E. M., Surge and Rotating Stall in Axial Flow Compressors. Part I :Theoretical Compression System Model, Journal of Engineering for Power, vol. 98, pp. 190-198, 1976. [3] Greitzer E. M., Surge and Rotating Stall in Axial Flow Compressors. Part II : Experimental Results and Comparison With Theory, Journal of Engineering for Power, vol. 98, pp. 199-217, 1976. [4] Day I. J., The Fundamentals of Stall and Surge. Part I: Stall, Von Karman Institute for Fluid Dynamics, Lecture Series 2006-06, Advanced in Axial Compressor Aerodynamics, pp. 1-38, May 2006. [5] Camp T. R. and Day I. J., A Study of Spike and Modal Stall Phenomena in a Low-Speed Axial Compressor, Journal of Turbomachinery, vol. 120, pp. 393-401, 1998. [6] Spakovszky Z. S. and Roduner C. H., Spike and Modal Stall Inception in an Advanced Turbocharger Centrifugal Compressor, Journal of Turbomachinery, vol. 131, p. 031012, 2009. [7] Van den Braembussche R., Stability and Range in Centrifugal Compressors, Von Karman Institute, 1996. [8] Van den Braembussche R., Surge and Stall in Centrifugal Compressors, Von Karman Institute LS, 1984. [9] Bulot N., Ottavy X. and Trébinjac I., Unsteady Pressure Measurements in a High-Speed Centrifugal Compressor, Journal of Thermal Science, Science Press, vol.19, pp. 1-8 , 2010. [10] Raw J. A., Surge Margin Enhancement by Porous Throat Diffuser, Canadian Aeronautics and Space Journal, vol. 32, pp. 54-61, 1986. [11] Japikse D., Centrifugal Compressor Design and Performance, Concepts ETI, Inc., 1996. [12] Marsan A., Trébinjac I., Coste S. and Leroy G., Study and Control of a Radial Diffuser Stall, International Journal of Rotating Machinery, Volume 2012, Article ID 549048, 2012.Web-мастер:

начальник ЦПИУ Курочкин В.А.